Request a Quote

Request a Quote

Índice:

3. Vantagens e características da prensa dobradeira

Princípio de funcionamento e processo de operação

Materiais aplicáveis e faixa de espessura de placa

O ângulo de dobra e a precisão da máquina de dobra

Adequado para processar formas complexas

4.Vantagens e recursos da puncionadeira

Princípio de funcionamento e processo de operação

Materiais aplicáveis e faixa de espessura de placa

Tipo de puncionamento e precisão da puncionadeira

Adequado para produção em massa contínua

5.Considerações para escolher Prensa dobradeira ou puncionadeira

Tipo de produto e requisitos de processamento

Escala de produção e eficiência de produção

Custos de investimento e manutenção de equipamentos

Habilidades operacionais e requisitos de treinamento

Produtos personalizados em pequenos lotes

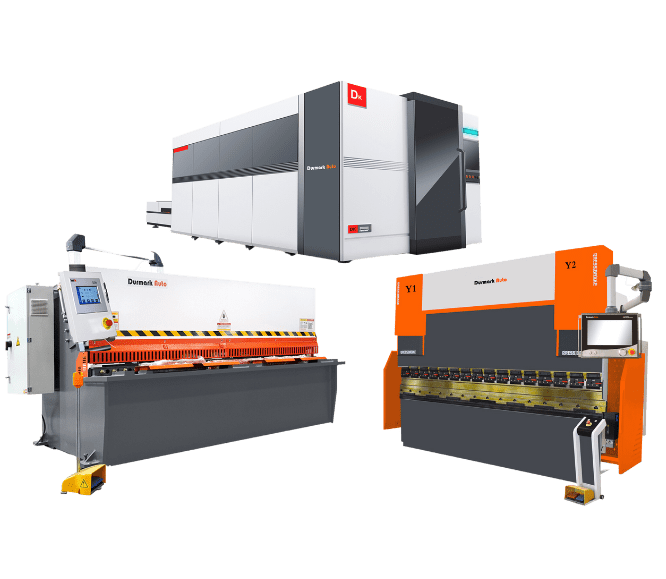

Na indústria de processamento de chapas metálicas, Pressione o freio e Punch Press são dois equipamentos de processamento comuns que desempenham um papel importante no processamento de chapas metálicas. Ao se deparar com a escolha entre prensa dobradeira ou puncionadeira, vários fatores precisam ser considerados de forma abrangente para atender aos requisitos de processamento do produto e melhorar a eficiência da produção e os benefícios econômicos. Eles serão apresentados em detalhes abaixo.

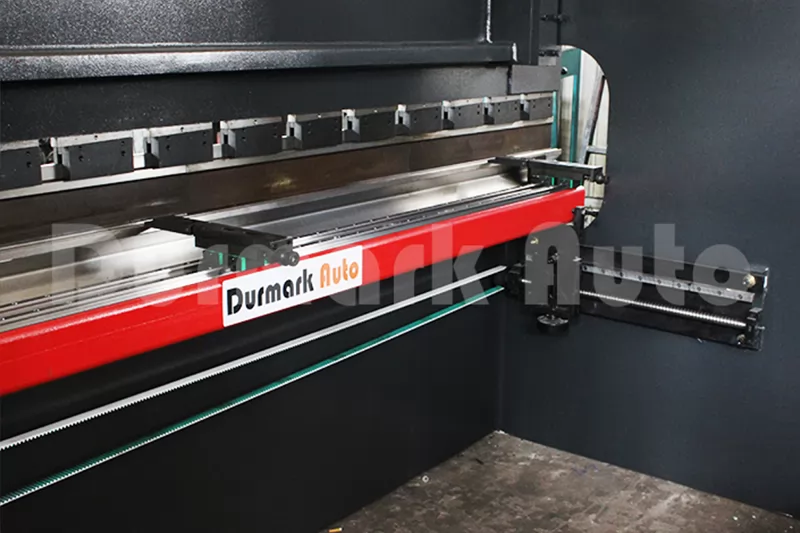

Press Brake é um tipo de equipamento mecânico amplamente utilizado no processamento de chapas metálicas. Sua principal função é dobrar chapas metálicas nos formatos e ângulos desejados. Uma dobradeira geralmente consiste em um dispositivo de acionamento, uma corrediça, uma mesa, um

soco e um dado.

soco e um dado.

Durante a operação, a unidade de acionamento aciona a corrediça para aplicar pressão para baixo, fazendo com que o punção e a matriz dobrem a chapa metálica. A dobra em diferentes formatos e ângulos pode ser obtida ajustando a posição e o formato do punção e da matriz.

As máquinas dobradeiras são adequadas para uma variedade de tipos diferentes de chapas metálicas, incluindo aço, aço inoxidável, alumínio e muito mais. É amplamente utilizado no processamento de chapas metálicas, fabricação, construção e outros campos para produzir vários componentes, peças e produtos metálicos.

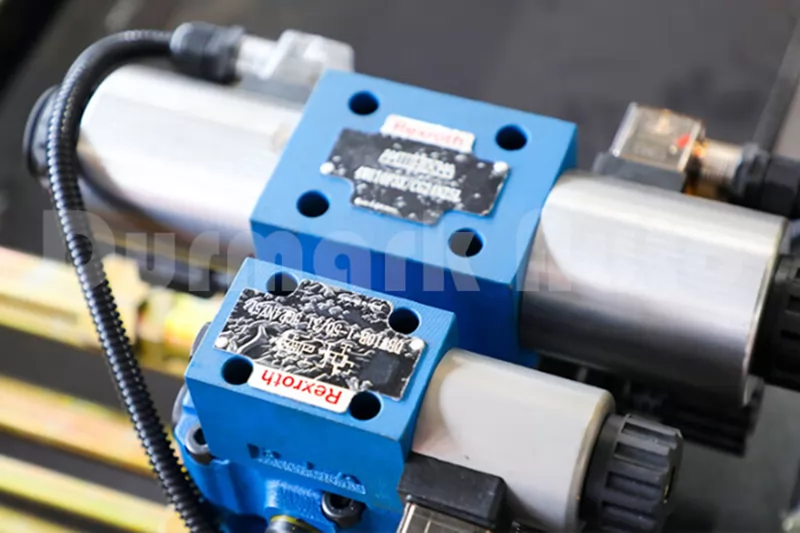

O tipo e o desempenho das prensas dobradeiras variam de acordo com o fabricante e a especificação, com tipos mecânicos, hidráulicos, pneumáticos e servoelétricos para você escolher. De acordo com as necessidades de processamento e o orçamento, a escolha de uma dobradeira adequada é muito importante para melhorar a eficiência da produção e a qualidade do produto.

A Puncionadeira é usada principalmente para operações de puncionamento e corte em chapas metálicas. Uma puncionadeira geralmente consiste em uma estrutura principal, um controle deslizante, um molde e um sistema de controle. A puncionadeira CNC controla com precisão o movimento e a posição de puncionamento da puncionadeira através do sistema de controle do computador, que pode realizar um processamento de puncionamento eficiente e preciso.

Durante a operação, a puncionadeira aplica força de impacto de alta velocidade à placa de metal através do punção na matriz, formando assim o furo ou formato de corte desejado na placa de metal. O molde da puncionadeira pode ser customizado de acordo com as necessidades para atender aos requisitos de puncionamento ou corte de diferentes tamanhos e formatos.

As máquinas puncionadeiras são amplamente utilizadas na fabricação industrial, peças automotivas, equipamentos eletrônicos e outros campos. Sua velocidade de impacto e tonelagem de punção podem ser ajustadas de acordo com as necessidades, adequadas para produção personalizada de pequenos lotes e produção contínua em grande escala.

Princípio de funcionamento e processo de operação

princípio de trabalho:

Dispositivo de acionamento: O princípio de funcionamento da prensa dobradeira é acionado pelo dispositivo de acionamento, geralmente hidráulico ou servo motor, que é usado para acionar o controle deslizante (também conhecido como matriz superior) para aplicar pressão para baixo.

Matrizes e punções: Um conjunto de matrizes e punções é colocado na bancada. O punção faz parte da matriz superior e a matriz faz parte da mesa. A dobra em diferentes formatos e ângulos pode ser obtida ajustando a posição e o formato do punção e da matriz.

Procedimentos operacionais:

Preparação: Coloque a placa de metal a ser processada na bancada da dobradeira e selecione o molde e punção apropriados de acordo com os requisitos de processamento.

Ajuste a posição: ajuste a distância entre o controle deslizante (matriz superior) e a mesa de trabalho (matriz inferior) conforme necessário para se adequar à espessura da placa de metal e ao ângulo de curvatura desejado.

Posicione a placa metálica: posicione com precisão a placa metálica na bancada para garantir a precisão e estabilidade do processamento.

Controle de operação: Inicie o dispositivo de acionamento, controle a velocidade descendente e a pressão do controle deslizante através do sistema de controle de operação e faça o punção e a matriz dobrarem a placa de metal.

Dobragem completa: Depois que o bloco deslizante desce para aplicar pressão, a placa de metal completará o processo de dobra necessário sob a ação da matriz e do punção.

Inspeção e ajuste: Após a conclusão da dobra, verifique se a qualidade e o tamanho da peça atendem aos requisitos e ajuste e reprocesse se necessário.

Remoção da peça: A placa metálica acabada é removida da bancada, pronta para o próximo processo ou entrega.

Materiais aplicáveis e faixa de espessura de placa

Materiais aplicáveis:

Chapa de aço laminada a frio: O aço laminado a frio é um dos materiais metálicos mais comuns e é amplamente utilizado em máquinas de dobra. Possui boa resistência e plasticidade, adequada para a maioria das aplicações.

Chapa de aço inoxidável: O aço inoxidável possui resistência à corrosão e resistência a altas temperaturas, sendo adequado para a fabricação de produtos que requerem anticorrosão e estética.

Placa de liga de alumínio: A liga de alumínio é leve e resistente à corrosão e é amplamente utilizada na indústria aeroespacial, fabricação de automóveis e outros campos.

Placas de cobre e latão: O cobre e o latão possuem boa condutividade elétrica e térmica e são adequados para aplicações como trocadores elétricos e de calor.

Placa de aço para molas: O aço para molas possui excelentes propriedades de elasticidade e resiliência e é amplamente utilizado na fabricação de molas e outras peças.

Faixa de espessura da placa:

A prensa dobradeira pode lidar com placas de metal de diferentes espessuras, a faixa de espessura da placa depende da tonelagem e do desempenho da prensa dobradeira. De modo geral, a faixa de espessura da placa da prensa dobradeira geralmente fica entre alguns milímetros e dezenas de milímetros, e os detalhes são os seguintes:

Prensa dobradeira pequena: Adequado para placas de metal mais finas, a faixa de espessura da placa é geralmente entre 0,5 mm e 6 mm.

Prensa dobradeira média: adequada para chapas metálicas de espessura média, a espessura da chapa geralmente varia entre 6 mm e 12 mm.

Prensa dobradeira grande: É adequada para placas de metal mais espessas e a faixa de espessura da placa é geralmente acima de 12 mm.

O ângulo de dobra e a precisão da máquina de dobra

Ângulo de curvatura:

Faixa de ângulo de dobra: As máquinas de dobra geralmente podem atingir ângulos de dobra de alguns graus a 180 graus. A faixa específica de ângulo de dobra depende do tipo e especificação da dobradeira, bem como das matrizes e punções utilizadas.

Ajuste do ângulo de dobra: Ao ajustar a distância entre o controle deslizante (matriz superior) e a mesa de trabalho (matriz inferior), diferentes ângulos de dobra podem ser alcançados. De modo geral, as dobradeiras CNC são mais precisas e convenientes ao ajustar o ângulo de dobra.

Dobra múltipla: Ao alterar moldes e punções de diferentes formatos, a dobradeira pode realizar dobras múltiplas, de modo a fazer formas e ângulos complexos.

Precisão de flexão:

Índice de precisão de dobra: A precisão de dobra é geralmente usada para descrever a precisão de formação e o desvio das peças dobradas. Pode ser expresso como o desvio do ângulo de flexão ou a retilineidade e planicidade das partes dobradas.

Fatores que afetam a precisão da dobra: A precisão da dobra da máquina dobradeira é afetada por muitos fatores, incluindo a estrutura e rigidez da máquina, a precisão e o desgaste do molde, as características do material e a espessura da placa.

Vantagens das dobradeiras CNC: Em comparação com as dobradeiras mecânicas tradicionais, as dobradeiras CNC geralmente têm maior precisão de dobra. O sistema CNC pode controlar com precisão a posição e a pressão do controle deslizante para obter um processamento de dobra mais preciso.

Adequado para processar formas complexas

O seguinte processamento pode ser realizado:

Polígonos curvos e curvas complexas

múltiplas curvas

flexão livre

A precisão da máquina de dobra CNC

molde personalizado

Princípio de funcionamento e processo de operação

princípio de trabalho:

Dispositivo de acionamento: O princípio de funcionamento da puncionadeira é acionado pelo dispositivo de acionamento, geralmente um motor elétrico, sistema pneumático ou hidráulico, que é usado para acionar o controle deslizante (também chamado de matriz superior) da puncionadeira

para retribuir.

para retribuir.

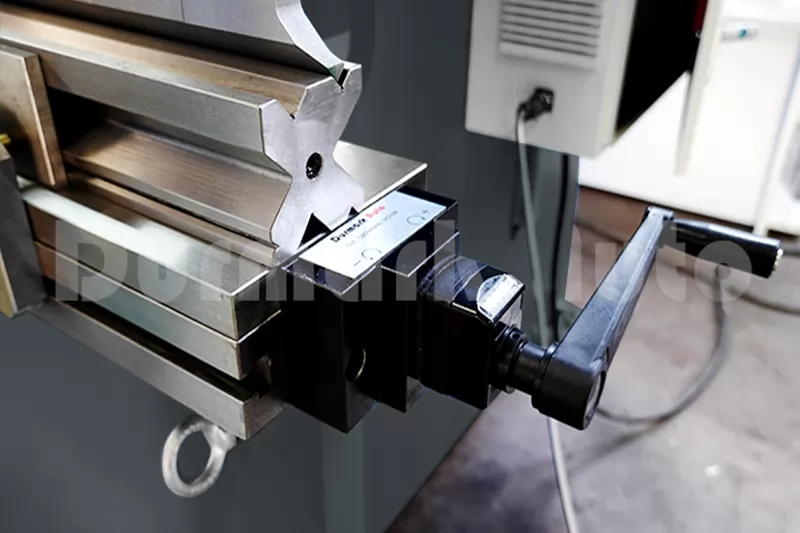

Matrizes e punções: Matrizes e punções são instaladas na puncionadeira. O punção está localizado abaixo da corrediça e a matriz está localizada acima da mesa. Puncionamento e corte de diferentes formatos e tamanhos podem ser obtidos ajustando o formato e o tamanho dos punções e matrizes.

Procedimentos operacionais:

Preparação: Coloque a placa de metal a ser processada na bancada da puncionadeira e selecione a matriz e o punção apropriados de acordo com os requisitos de processamento.

Prenda a peça de trabalho: Use gabaritos ou outros acessórios para manter a chapa metálica em uma posição estável durante a usinagem.

Controle de operação: Inicie o dispositivo de acionamento da puncionadeira, o controle deslizante da puncionadeira começa a alternar e o punção impacta rapidamente a placa de metal.

Perfuração ou corte completo: O impacto do punção cria o furo ou formato de corte desejado na chapa metálica. Após terminar de perfurar ou cortar, o controle deslizante retorna à sua posição original.

Inspeção e ajuste: Após finalizar o processamento, verifique se a qualidade e o tamanho da peça atendem aos requisitos e ajuste e reprocesse se necessário.

Remoção da peça: A chapa acabada é removida da prensa, pronta para o próximo processo ou entrega.

Materiais aplicáveis e faixa de espessura de placa

Materiais aplicáveis:

Chapa de aço laminada a frio: O aço laminado a frio é um dos materiais de puncionamento mais comuns, com boa resistência e plasticidade, adequado para diversas operações gerais de puncionamento e corte.

Chapa de aço inoxidável: O aço inoxidável possui resistência à corrosão e desempenho em altas temperaturas, sendo adequado para a fabricação de produtos e peças que requerem resistência à corrosão.

Placa de liga de alumínio: A liga de alumínio tem peso leve e resistência à corrosão e é amplamente utilizada na indústria aeroespacial, fabricação de automóveis e outros campos.

Placa de cobre e placa de latão: O cobre e o latão possuem excelente condutividade elétrica e térmica e são adequados para processar produtos que requerem condutividade elétrica.

Placa de aço para molas: O aço para molas tem excelentes propriedades de elasticidade e resiliência e é usado para fazer molas e outras peças.

Faixa de espessura da placa:

As puncionadeiras podem manusear chapas de diferentes espessuras, a faixa de espessura da chapa geralmente depende do tipo e especificação da puncionadeira, bem como das matrizes e punções utilizados. De modo geral, a faixa de espessura da placa da puncionadeira está geralmente na seguinte faixa:

Puncionadeira pequena: adequada para placas de metal mais finas, a faixa de espessura da placa geralmente está entre 0,1 mm e 3 mm.

Prensa puncionadeira média: adequada para chapas de espessura média, geralmente variando de 3 mm a 6 mm de espessura.

Punção grande: adequado para placas de metal mais espessas, a faixa de espessura da placa geralmente é superior a 6 mm.

Tipo de puncionamento e precisão da puncionadeira

Uma puncionadeira é um dispositivo mecânico usado para processamento de metal. Os tipos de perfuração comuns incluem redondo, quadrado, oval e com vários furos. A puncionadeira também pode fazer punções de formatos especiais. A precisão da punção é um índice importante para descrever a precisão do tamanho e da posição das peças puncionadas, que é afetada por fatores como punção, matriz, estrutura do punção e chapa metálica. A puncionadeira CNC atinge maior precisão de puncionamento por meio do controle do computador e é adequada para processamento de puncionamento que requer alta precisão. A seleção razoável do tipo de puncionadeira e a atenção ao controle da precisão da puncionamento podem garantir a qualidade do produto e a eficiência do processamento.

Adequado para produção em massa contínua

A puncionadeira é adequada para produção em massa contínua e seu impacto em alta velocidade, operação automática e vantagens de estabilidade fazem com que ela tenha um bom desempenho no campo industrial. Equipada com matrizes e punções, a puncionadeira pode realizar operações de puncionamento e corte rápidas e eficientes. As puncionadeiras CNC são capazes de alta precisão e processamento complexo na produção em massa. As máquinas puncionadeiras são usadas em uma ampla gama de aplicações, incluindo fabricação de automóveis, fabricação de eletrônicos e produção de eletrodomésticos. Ao otimizar o processo de produção, as máquinas puncionadeiras podem alcançar produção em massa contínua de alto rendimento e alta qualidade e aumentar a competitividade das empresas.

Tipo de produto e requisitos de processamento

Tipo de Produto:

A dobradeira é adequada para a fabricação de produtos que precisam ser dobrados em formatos e ângulos específicos, como caixas, escudos, cantoneiras, etc.

As puncionadeiras são adequadas para a fabricação de produtos que precisam ser puncionados, cortados ou puncionados, como tomadas elétricas, blocos de terminais, juntas, etc.

Necessidades de processamento:

Se o produto exigir dobras e dobras complexas, a dobradeira é uma escolha mais adequada, que pode conseguir múltiplas dobras e mudanças de ângulo, substituindo diferentes moldes e punções.

Se o produto precisar ser impactado com vários furos ou produção de puncionamento contínuo em grande escala, a puncionadeira é mais adequada. A puncionadeira pode realizar vários tipos de puncionamento, substituindo punções de diferentes formatos.

Escala de produção e eficiência de produção

Escala de produção:

A escala de produção é uma consideração importante. Se a escala de produção for pequena, for necessário produzir peças de formatos diferentes e a quantidade de cada produto for pequena, uma dobradeira pode ser mais adequada. A dobradeira é adequada para a fabricação de produtos que precisam ser dobrados e dobrados, e o molde pode ser ajustado de forma flexível para atender aos requisitos de diferentes produtos.

Se a escala de produção for grande e for necessário produzir um grande número de peças do mesmo formato ou de formato semelhante, uma puncionadeira pode ser mais adequada. A puncionadeira tem as vantagens de impacto de alta velocidade e operação automática, podendo produzir continuamente grandes quantidades do mesmo produto em um curto período de tempo.

Produtividade:

A eficiência da produção também é um fator importante na seleção. As máquinas puncionadeiras têm vantagens na produção em massa contínua e seu impacto de alta velocidade e operação automatizada as tornam adequadas para tarefas de produção de alta eficiência. Se os requisitos de produção exigirem que um grande número de punções, cortes ou punções sejam feitos rapidamente, uma puncionadeira é uma escolha mais adequada.

A dobradeira é adequada para a fabricação de produtos que requerem dobras e dobras complexas. Embora a velocidade de processamento seja relativamente lenta, é adequada para situações onde a escala de produção é pequena e não é necessária produção em massa contínua.

Custos de investimento e manutenção de equipamentos

Investimento em equipamentos:

As dobradeiras e puncionadeiras têm custos diferenciados em termos de investimento em equipamentos. De modo geral, o custo de investimento inicial em puncionadeiras pode ser maior, especialmente para puncionadeiras CNC de grande porte, o preço é mais alto. O custo de investimento inicial de uma dobradeira é relativamente baixo, especialmente para dobradeiras mecânicas tradicionais.

Deve-se notar que o impacto de alta velocidade e as funções de automação da puncionadeira podem permitir que ela traga maior eficiência de produção na produção contínua em grande escala e possa retornar seu maior custo de investimento em equipamentos no longo prazo.

Custo de manutenção:

Os custos de manutenção dos equipamentos também são uma consideração importante. As puncionadeiras geralmente consistem em mais peças móveis e requerem manutenção e manutenção mais frequentes para garantir a operação estável do equipamento. A dobradeira geralmente é relativamente simples e o custo de manutenção é relativamente baixo.

A manutenção e reparação de equipamentos CNC normalmente requerem suporte técnico profissional, o que também aumentará os custos de manutenção. Para a dobradeira, alguns trabalhos de manutenção podem ser feitos pelo próprio operador, reduzindo os custos de manutenção.

Habilidades operacionais e requisitos de treinamento

Habilidades operacionais:

A operação da dobradeira é relativamente simples. Geralmente, o operador é obrigado a dominar habilidades básicas de operação mecânica, habilidades de medição e ajuste e compreender os procedimentos de operação segura da dobradeira.

A operação da puncionadeira é relativamente complicada e exige que o operador tenha mais habilidades técnicas. O operador precisa dominar o sistema de controle e as habilidades de programação da puncionadeira, compreender o uso de diferentes punções e matrizes e estar familiarizado com a operação automática e conhecimentos de manutenção de equipamentos.

Requisitos de treinamento:

Para máquinas dobradeiras, o treinamento geralmente é relativamente simples e o treinamento geral de operação pode ser concluído em um curto espaço de tempo. Alguns fabricantes também oferecem cursos de treinamento para modelos específicos de dobradeiras para ajudar os operadores a utilizar melhor o equipamento.

Para puncionadeiras, os requisitos de treinamento são relativamente maiores. A operação da puncionadeira CNC exige que o operador tenha certos conhecimentos de informática e de programação. Portanto, o treinamento costuma exigir maior tempo e orientação profissional.

Produtos personalizados em pequenos lotes

Esquema da máquina de dobra:

De acordo com os requisitos de diferentes produtos, a dobradeira pode usar moldes de diferentes formatos e tamanhos para operações de dobra e dobra para atender aos requisitos de personalização de pequenos lotes.

Para requisitos complexos de dobra, a máquina de dobra pode realizar múltiplas mudanças de dobra e ângulo, substituindo diferentes moldes, com alta flexibilidade.

Em comparação com a produção contínua em grande escala, a produção personalizada em pequenos lotes é relativamente simples de operar a dobradeira, o operador pode se familiarizar rapidamente com o equipamento e a velocidade de processamento é mais rápida.

Devido à pequena escala de produção, o investimento em equipamentos e os custos de manutenção da dobradeira são relativamente baixos, o que é adequado para produção em pequena escala.

Plano de soco:

A puncionadeira é adequada para as necessidades de puncionamento e corte de pequenos lotes de produtos personalizados, que podem realizar rapidamente operações de puncionamento com vários furos e melhorar a eficiência da produção.

Para requisitos complexos de puncionamento, a puncionadeira pode usar punções de diferentes formatos para processamento personalizado para atender a diversos requisitos do produto.

As puncionadeiras CNC apresentam vantagens no controle preciso da posição e tamanho do puncionamento e são adequadas para pequenos lotes de produtos customizados que exigem alta precisão.

Devido ao alto investimento inicial das puncionadeiras, para produção em pequena escala, é necessário avaliar o retorno esperado e os benefícios a longo prazo.

Para o caso de produtos customizados de pequeno volume, se o produto exigir principalmente operações complexas de dobra e dobra, e a escala de produção for pequena, a dobradeira pode ser mais adequada; se o produto requer principalmente operações complexas de puncionamento e corte e requer alta precisão, o esquema de puncionamento pode ser considerado.

Esquema da máquina de dobra:

Para peças com formatos simples, as funções de dobra e dobra da dobradeira podem não ser a escolha ideal, porque o formato da peça não requer operações de dobra complexas.

O funcionamento da dobradeira é relativamente simples, mas na produção em massa, devido à necessidade de troca frequente de moldes, pode levar à diminuição da eficiência da produção.

Dada a grande escala de produção, o treinamento do operador e a proficiência na dobradeira podem levar tempo.

Plano de soco:

Para a produção de um grande número de peças, o impacto de alta velocidade e a operação automática da puncionadeira apresentam vantagens óbvias. A puncionadeira pode realizar operações contínuas e eficientes de puncionamento e corte e melhorar a eficiência da produção.

Para peças com formatos simples, a função de puncionamento da puncionadeira é muito adequada e pode concluir rapidamente tarefas de puncionamento em grande escala.

A puncionadeira CNC possui um sistema de controle de alta precisão, que pode garantir a consistência e estabilidade do tamanho da peça.

Para produção em massa de peças com formatos simples e grandes quantidades, a solução punção pode ser mais adequada. O impacto de alta velocidade e a operação automática da puncionadeira podem melhorar a eficiência da produção e garantir que as necessidades de produção em massa sejam atendidas. Ao mesmo tempo, a capacidade de controle preciso da puncionadeira CNC também pode garantir a precisão e estabilidade do tamanho da peça.

Em primeiro lugar, é necessário esclarecer o tipo de produto a ser processado e os requisitos de processamento. As dobradeiras são adequadas para produtos que precisam ser dobrados e dobrados, enquanto as puncionadeiras são adequadas para operações como

como puncionamento, corte e puncionamento. De acordo com os requisitos de formato e processamento do produto, selecione o equipamento de processamento apropriado.

como puncionamento, corte e puncionamento. De acordo com os requisitos de formato e processamento do produto, selecione o equipamento de processamento apropriado.

Considere a escala de produção e as eficiências de produção esperadas. Se for necessária produção contínua em grande escala, as puncionadeiras geralmente têm as vantagens de impacto em alta velocidade e operação automática, o que pode melhorar a eficiência da produção. Se for um pequeno lote de customização ou mudanças frequentes de produto, uma dobradeira pode ser mais adequada.

Considere o tipo de material e a faixa de espessuras de chapa a serem usinadas. As dobradeiras geralmente são adequadas para chapas mais espessas, enquanto as puncionadeiras são para chapas mais finas. Certifique-se de que o equipamento selecionado atenda aos requisitos do material de processamento.

Avaliar os custos de investimento e manutenção dos equipamentos. O investimento inicial de uma puncionadeira pode ser alto, mas é altamente eficiente na produção em série em larga escala. O investimento inicial da dobradeira é relativamente baixo, o que é adequado para produção em pequena escala. Ao mesmo tempo, também devem ser considerados a marca, o desempenho e o custo de manutenção do equipamento.

Considere o nível de habilidade do operador e os requisitos de treinamento. A operação da dobradeira é relativamente simples e o treinamento é fácil; a operação da puncionadeira pode ser mais complicada e requer mais suporte técnico e treinamento.

Para produtos que requerem processamento de alta precisão, como peças automotivas ou eletrônicas, os equipamentos CNC geralmente são mais adequados. Neste momento, você pode escolher uma dobradeira CNC ou uma puncionadeira CNC.

Fazer escolhas de acordo com suas necessidades de produção e orçamento ajudará a aumentar a eficiência da produção e a obter melhor qualidade de processamento. Se o seu processo de produção envolve peças com dobras complexas e formatos diferentes, você pode precisar de ambos pressione o freio e Punch Press para atender a diferentes necessidades de processamento. Sinta-se à vontade para entrar em contato Durmarca se necessário.

.png)